الیاف در سیستم ریسندگی نیمه فاستونی، به طور متداول از نوع استیپل با طول بلند هستند. در کارخانه تولید الیاف، جهت تهیه این الیاف ابتدا تاو را (دستههایی منظم از فیلامنتها به طول هزاران متر) تولید کرده و سپس متناسب با نیاز مشتری به طولهای کوچکتر بریده میشوند و درنهایت الیاف استیپل بدستآمده تحت عملیات تاو به تاپس تبدیل خواهد شد. تبدیل تاو به تاپس یا از طریق عملیات حلاجی و ریسندگی میسر است و یا با استفاده از سیستم ریسندگی تبدیل تاو به تاپس (تاو میتواند از خانواده اکریلیکها، پلیاسترها و ویسکوز، لیوسل، وینیلیون و پلیپروپیلن باشند).

در این سیستم (سیستم ریسندگی تبدیل تاو به تاپس) مراحل حلاجی و کاردینگ حذف میشوند و تاو به صورت مستقیم و بدون از هم پاشیدگی، از طریق برش به تاپس تبدیل میشوند. این سیستم معمولا برای الیاف پفکی مورد استفاده قرار میگیرد و تاپسهای تولیدی بیشتر برای تولید نخ (مخصوصا راشل) در بافندگی حلقوی استفاده میشوند.

ماشین تاوبریکر

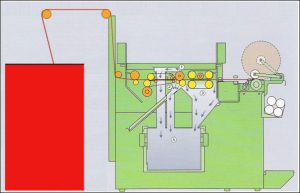

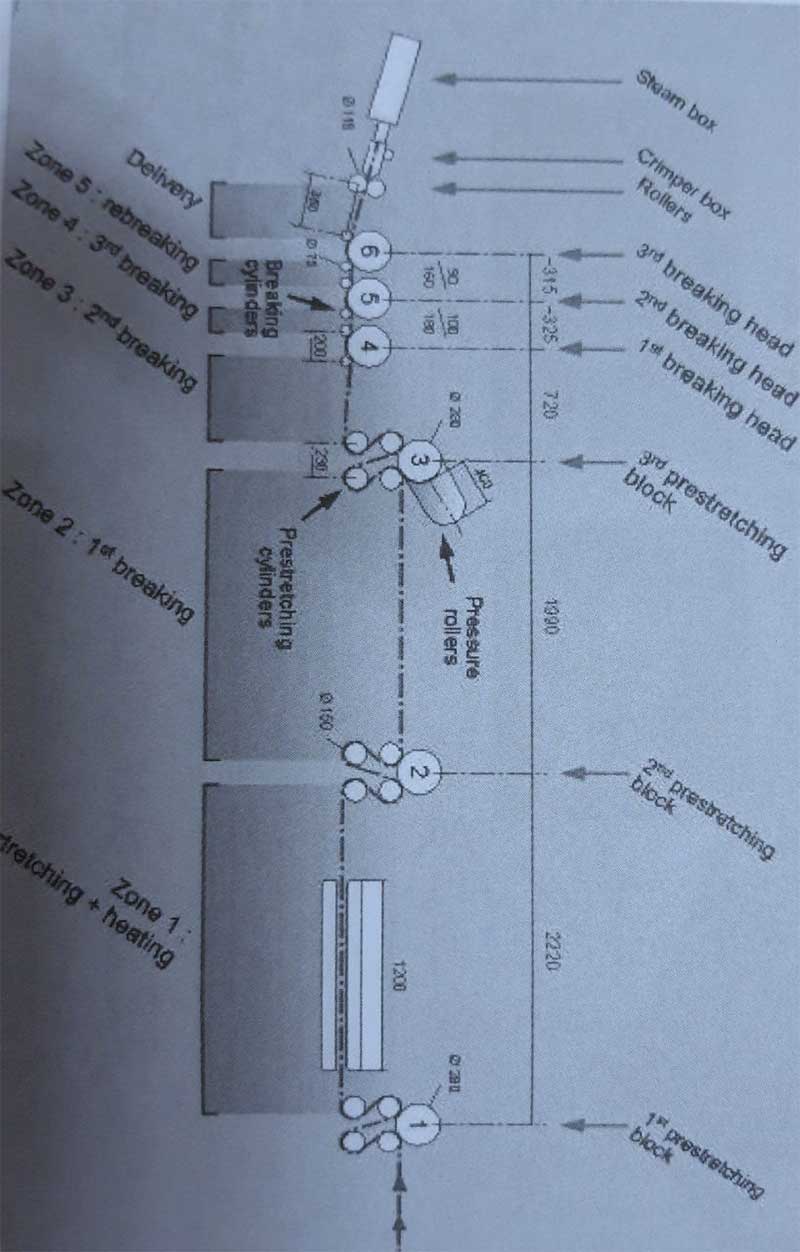

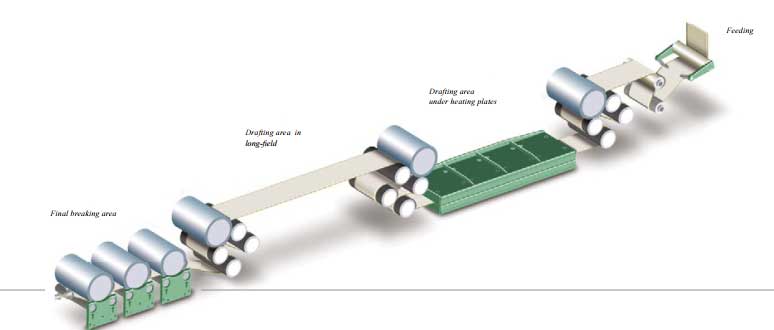

ماشین تاوبریکر، نوعی ماشین برش و مرسوم به استرچ بریکر است. اولین ماشین ساخته شده به سال ۱۹۳۰ در آمریکا برمیگردد. مهمترین سازندگان این ماشینها را کارخانههای سایدل، NSC، cognetex، تماتکس میتوان نام برد. شکلهای ۱ و ۲ نمایی از ماشین تاوبریکر را نشان داده است.

شکل۱ : نمایی از ماشین تاوبریکر (شرکت NSC)

شکل ۲: نمایی از ماشین تاوبریکر (شرکت cognetex)

در این ماشین، فیلامنتها (تاو) به تدریج و به صورت کنترل شده تحت کشش قرار میگیرند تا لیف به نقطه پارگی برسد و در نهایت، در نواحی کشش و در فاصله از پیش تعیین شده، پاره میشوند. کشش در این عملیات بسیار حائز اهمیت است زیرا که، کشش وارد شده در یک ناحیه کشش جهت ثابت ماندن جرم خطی باید ثابت باشد. این کشش سبب آرایشیافتگی بیشتر الیاف میشود و آرایش یافتگی بیشتر، افزایش مقاومت تا حد پارگی را به همراه دارد. از سیستم هیدرولیک برای فشار غلتکهای رویی و از جریان آب برای خنک شدن غلتکها در این ماشین استفاده میشود (جهت جلوگیری از پیچش الیاف به دور غلتکها و خراب شدن روکش آنها).

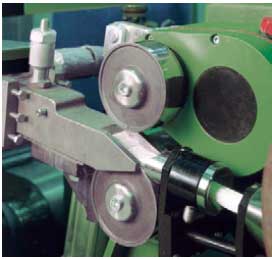

ماشینهای تاوبریکر، اکثرا حاوی سه مجموعه غلتک چهارتایی و سه مجموعه غلتک پاره کننده هستند. هر ناحیه شامل دو تا چهار غلتک استیلی با پوشش سرامیکی و یک غلتک با روکش لاستیکی، تحت فشار پنوماتیکی بر روی غلتکهای سرامیکی قرار دارد. جهت ثابت نگهداشتن کشش در طول ناحیه کشش، پوشش غلتکهای فشاری، باید به صورت یکنواخت تزریق شده باشد. شکل ۳ ، این غلتکها را در ماشین تاوبریکر نشان داده است.

شکل۳ ، نمایی از غلتکهای ماشین تاوبریکر

الیاف در ماشین تاوبریکر به دو دسته تقسیم میشوند: الیافی که پس از پارگی، تحت بخار قرار میگیرند، فیتیله غیر جمع شونده (جمعشدگی حدود 20-25%) و الیافی که پس از پارگی، تحت بخار قرار نمیگیرند، فیتیله جمع شونده اطلاق میشوند. از مخلوط این الیاف برای تولید نخهای پفکی استفاده میشود.

ماشین تاوبریکر از قسمتهای زیر تشکیل شده است:

بخش تغذیه

ابتدا تاو باید کاملا صاف و تحت کشش به غلتک اولیه جهت تغذیه وارد شود.

(کشیدگی در این ناحیه حدود 1/02-1/1 است).

بخش کشش

کشش در این ناحیه حدود 1/1-3/1 است. کشش در این ناحیه باید به گونهای باشد که سبب ازدیاد طول زیاد و در نتیجه منجر به پارگی فیلامنتها نشود. در این ناحیه بسته به محصول تولیدی و نیاز به فیتیله جمع شونده و یا غیر جمع شونده از اتو استفاده میشود. در صورتیکه هدف تولید فیتیله جمع شونده باشد از اتو، در غیر اینصورت این مرحله حذف میشود. در این ناحیه، فیلامنتها به وسیله دو صفحه داغ با دمای قابل تنظیم از 100-190 و کاملا موازی (جهت رسیدن حرارت به صورت یکسان به فیلامنتها)، اتو میشوند. درجه حرارت این صفحات، متناسب با نوع الیاف و درصد جمع شوندگی مورد نیاز باید به طور دقیق تنظیم شود. شکلهای ۴ و ۵ به ترتیب نمایی از ناحیه کشش ماشین تاوبریکر و صفحات گرمایشی را نشان داده است.

شکل۴: ناحیه کشش ماشین تاوبریکر (شرکت NSC)

شکل۵: صفحات گرمایشی ماشین تاوبریکر (شرکت NSC)

بخش پارگی

ناحیه اول پارگی فیلامنت : کشش در این ناحیه حدود ۱/۲-۱/۷ است. بعد از صفحههای اتو پارگی فیلامنتها برای اولین بار در این ناحیه اتفاق میافتد. فیلامنتها در این ناحیه دارای طولی حدود ۱-۴ متر هستند. لازم به ذکر است که در بعضی از این ماشینها، پس از صفحات اتو، یک ناحیه تحت عنوان آزادسازی الیاف نیز وجود دارد. این مرحله به علت اینکه بر روی بازده کاری و توانایی الیاف در مراحل بعدی به شدت تاثیرگذار است، بسیار حائز اهمیت است.

ناحیه دوم پارگی فیلامنت: کشش در این ناحیه نیز حدود ۱/۲-۱/۷ است. تفاوت این ناحیه با مرحله قبل، کاهش طول ناحیه کشش و درنتیجه تولید الیاف کوتاهتر است.

ناحیه سوم پارگی فیلامنت: کشش در این ناحیه حدود ۱/۲-۱/۳ است. فاصله ناحیه کشش، در این مرحله قابل تغییر است.

ناحیه چهارم پارگی فیلامنت: کشش در این ناحیه حدود ۱/۴-۱/۵ است. در این ناحیه الیاف برای بار آخر و رسیدن به طول نهایی مورد نظر مجدد پاره میشوند.

بخش تولید

جمع شدن الیاف بریده شده و ورود به قسمت بعدی

بخش تراکم

بخش تراکم در این بخش، الیاف به وسیله هوای تحت فشار، متراکم میشوند و استحکام لازم را بدست میآورند.

بخش موج دار کردن

بخش موجدار کردن این قسمت از دو استوانه و یک جعبه تجعد تشکیل شده است. در این بخش، الیاف به وسیله فشار پنوماتیک، موجدار میشوند. و تنظیم کننده پنوماتیک، این اجازه را میدهد که فشار استوانه متناسب با نوع تاپ تغییر کند. شکل ۶ جعبه تجعد را نشان داده است.

شکل۶، جعبه تجعد (شرکت NSC)

بخش بخار

این بخش متناسب با بخش اول، وجود صفحات داغ است. در صورت وجود این صفحات و استفاده از آن، این بخش غیر فعال میشود. اما درصورتیکه هدف تولید فیتیلههای غیر جمع شونده باشد، این بخش فعال است. الیاف پس از ورود به این مرحله گرم شده و جمع شدگی آنها آزاد میشود. بخش سرد کردن الیاف در این بخش، الیاف پس از عبور از غلتکها و نوار انتقال دهنده جمع آوری میشوند.

بخش سرد کردن الیاف

در این بخش، الیاف پس از عبور از غلتکها و نوار انتقال دهنده جمع آوری میشوند.;