فیتیلههای کارد شده حاصل از مرحله قبل، به اندازه کافی یکنواخت، موازی و آرایشیافته نیستند به همین منظور و بالا بردن کیفیت محصول نهایی (نخ) از ماشینهای چندلاکنی استفاده میکنند

1-1- ماشین کشش Draw frame))

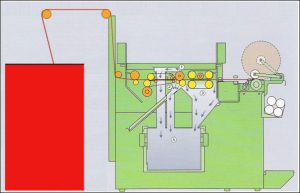

ماشین کشش میتواند در ریسندگی بدون شانه به عنوان مرحله اول چندلاکنی، پس از کاردینگ، در ریسندگی با شانه به عنوان مرحله اول مقدمات شانه، پس از کاردینگ، در ریسندگی با شانه به عنوان مرحله چندلاکنی پس از شانهزنی، در ریسندگی بدون شانه به عنوان مرحله دوم چندلاکنی، پس از چندلاکنی اول، مورد استفاده قرار گیرد. شکل 1-1، نمایی از این ماشین را نشان داده است.

شکل 1-1 نمایی از ماشین کشش

مقدار کشش وارد شده به فیتیلهها، به طول الیاف مصرفی و میزان آرایشیافتگی بستگی دارد. به طور کلی مقدار این کشش حدود 12-3.5 تنظیم میشود اما معمولا حدود 8-4 استفاده میشود. به طوریکه کشش استفاده شده برای الیاف کوتاه پنبه حدود 6، الیاف متوسط و بلند پنبه حدود 8 و ضایعات ماشین شانه حدود 4 میباشد. همچنین مقدار کشش در ناحیه عقب در محدوده 1.05-2.5 قابل تنظیم است اما معمولا از محدوده 1.8-1.25استفاده میشود.

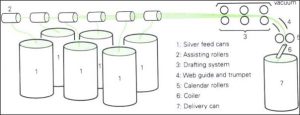

یک ماشین کشش، شامل بانکههای تغذیه، غلتکهای کمکی، سیستم کشش، راهنما، غلتکهای فشارنده، کویلر و بانکههای تحویلی است. شکل2-1، این اجزا را نشان داده است.

شکل 2-1 اجزاء ماشین کشش

1-2- اهمیت مرحله کشش

ماشین کشش اهمیت قابل ملاحظهای بر فرایند تولید دارد اما برخلاف آن از نظر اقتصادی در قیمت تمام شده تاثیر چندانی ندارد علت این اهمیت را میتوان تاثیر قابل توجه آن بر کیفیت و یکنواختی یاد کرد. زیرا تنها مرحلهای است که قابلیت بهبود کیفیت را دارد.

1-3- اهداف ماشین چندلاکنی

- یکنواخت کردن و ترمیم نایکنواختیها (Equalizing): کاهش نایکنواختیها در واقع اولین هدف ماشینهای چندلاکنی است.

- مخلوط کردن الیاف (Blending): اهمیت مخلوط کردن به توزیع یکنواخت و ایجاد خصوصیات یکسان در نخ تولیدی برمیگردد. در این مرحله از کشش زیادی استفاده میشود اما این کشش به اندازه مرحله حلاجی نیست.

- زدودن گرد و خاک (Dust removal): برای جداسازی ذرات ریز گرد و غباری که به الیاف چسبیدن در این مرحله از اصطکاک لیف با لیف و همچنین اصطکاک لیف با فلز استفاده میشود. (بیش از 80% گرد و غبار در ماشینهای کشش با تولید بالا از طریق اصطکاک لیف با لیف گرفته میشود).

- صاف کردن و موازی کردن الیاف (Parallelizing): نخی مطلوب است که الیاف درون آن کاملا مستقیم و موازی باشند زیرا این امر به استحکام نخ البته با تاب وارده مناسب کمک خواهد کرد.

- کشش و تولید فیتیله کشیده شده

1-4- قسمتهای مختلف ماشین کشش

قسمتهای اصلی ماشین کشش شامل، قسمت تغذیه، قسمت کشش و قسمت محصول دهنده است.

- قفسه تغذیه (creel or sliver feed)

قسمت تغذیه شامل بانکهها، قفسه میلهای و راهنماهاست. نکته حائز اهمیت در قسمت تغذیه، جلوگیری از پدیده کشش مجازی، کنترل پارگی و تمام شدن فیتیلههای تغذیه میباشد. سیستم تغذیه، در اکثر ماشینهای چندلاکنی به صورت خطی است اما کارخانه ریتر از سیستم تغذیه جانبی استفاده کرده است (در این سیستم فیتیلهها از پهلو به قفسه کشش ماشین، تغذیه میشوند).

وظایف قسمت تغذیه به صورت زیر است:

- جلوگیری از وارد آمدن کشش به فیتیله تغذیه شده

- توقف ماشین هنگام پارگی فیتیله

- ترمیم فیتیله پاره شده

برآورده شدن این وظایف به وجود غلتکهای تغذیه برای هر فیتیله جهت حرکت صحیح و همچنین جفت غلتک تغذیه در بالای بانکهها برای هدایت و انتقال صحیح فیتیلهها، وابسته است.

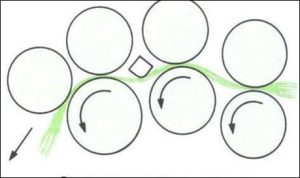

معمولا تعداد بانکههای مورد استفاده در قسمت تغذیه ماشین کشش، 8 عدد میباشد. در شکل3-1، نمایی از سیستمهای متفاوت تغذیه نشان داده شده است.

شکل 3-1 نمایی از سیتمهای متفاوت قسمت تغذیه

- سیستم کشش دهنده

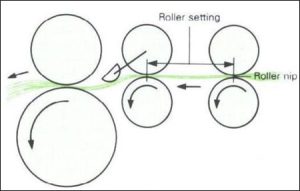

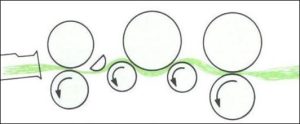

عبور الیاف از بین دو جفت غلتک، اصل کشش در ماشینهای چندلاکنی است. سیستم کشش از چند جفت غلتک که به موازات هم قرار گرفتهاند تشکیل شده است. طبیعتا سرعت خطی جفت غلتکهای جلویی باید از جفت غلتکهای عقبی بیشتر باشد. زیرا زمانی که فیتیلهها به غلتکهای عقبی تغذیه شده سبب هدایت فیتیلهها به سمت جلو شود. این ماشین شامل غلتکهای تغذیه، میانی و تولید است. که عملیات Breaking draft میان غلتکهای تغذیه و میانی و عملیات Main draft میان غلتکهای میانی و تولید اتفاق میافتد.

سیستمهای کشش دهنده غلتکی بسته به تعداد غلتکها به صورت سیستم کشش غلتکی سه بر سه، سیستم کشش غلتکی سه بر چهار، سیستم کشش غلتکی چهار بر سه، نام گذاری میشوند. شکلهای4-1، 5-1 و 6-1، به ترتیب این سیستمها را نشان داده است.

شکل 4-1 سیستم کششی غلتکی سه بر سه

شکل 5-1 سیستم کششی غلتکی سه بر چهار

شکل 6-1 سیستم کششی غلتکی چهار بر سه

در سیستم کششی غلتکهای زیری به وسیله یاتاقانهای ساچمهای، غلتکی و یا سوزنی در بدنه سیستم کششی نصب شدهاند. این غلتکها از جنس فولاد هستند و سطوحی شیاردار، جهت افزایش توانایی حمل الیاف دارند، فرم این شیارها به صورت محوری، مورب و یا حتی آج دار میتواند باشد (درصورتیکه شیارها آج دار باشد از اپرون استفاده میشود). شکلهای 7-1، 8-1 و 9-1، انواع شیارها را نشان داده است.

شکل 7-1 غلتک زیری با شیار محوری

قطر غلتکهای زیری در محدوده 90-20 میلی متر است اما معمولا از قطرهای بین 50-25 میلی متر استفاده میشود.

شکل 8-1 غلتک زیری با شیار مارپیچی

این غلتکها در مقایسه با غلتکها با شیارهای محوری الیاف را آرامتر و با یکنواختی بیشتری حرکت میدهند و همچنین سبب میشود غلتکهای فوقانی حرکتی یکنواختتر و آرامتر داشته باشند.

شکل 9-1 غلتک زیری با شیار آج دار

این غلتکها حرکت خود را از موتور ماشین دریافت میکنند و به واسطهی حرکت آنها غلتکهای رویی به حرکت در میآیند در واقع غلتکهای بالایی به نوعی حرکت گیر هستند. تفاوت سرعت غلتکهای زیری اساس شکلگیری کشش را باعث میشود زیرا که این اختلاف سرعت سبب سرخوردن الیاف بر روی هم شده و در نتیجه الیاف نازکتری حاصل میشود. غلتکهای فوقانی دارای روکشهای ضخیمی از جنس پلاستیک مصنوعی هستند (درجه سختی این روکشهای پلاستیک را با واحدی به نام Shore بیان میکنند). جدول 1-1، درجه سختی این روکشها را نشان داده است.

جدول1-1، نوع روکش غلتکها متناسب با درجه سختی

| نوع روکش | درجه سختی (shore) |

| نرم | 60-70 |

| متوسط | 70-90 |

| سخت | 90بالاتر از |

سرعت خطی این جفت غلتکها باهم برابر است اما سرعت دورانی آنها الزاما باهم برابر نیست. لازم به ذکر است جهت حرکت این جفت غلتکها خلاف یک دیگر است.

عوامل موثر بر تنظیم فاصله بین غلتکهای کشش:

- طول الیاف

- خصوصیات الیاف

- نوع غلتکهای کشش

- وزن فیتیله تغذیه شده میباشد.

نحوه اعمال فشار به محور غلتک فوقانی

برای حرکت توده الیاف توسط غلتکهای کشش و همچنین ایجاد کشش، نیاز به نیرویی است که سبب فشار غلتکها در محل تماس شود. این نیرو به روشهای زیر به غلتکهای فوقانی وارد میشود:

- نیروی وزنه، این وزنهها به دو طرف محور غلتکهای فوقانی متصل و به آنها نیرو وارد میکند (این روش منسوخ شده است).

- نیروی فنر، رایجترین و معمولترین روش در حال حاضر است.

- نیروی ناشی از فشار روغن یا سیستمهای هیدرولیکی، این روش به ندرت مورد استفاده قرار میگیرد.

- نیروی هوای متراکم، مزیت این روش در آن است که از طریق پیچ تنظیم فشار امکان تنظیم نیروی وارده به صورت مجزا به غلتکها وجود دارد.

- نیروی مغناطیس

- سیستم محصول دهنده

این قسمت شامل غلتکهای کالندر، کویلر و شیپوری است. الیاف کشش داده شده پس از خروج از غلتکها، به وسیله شیپوری به غلتکهای کالندر هدایت میشوند (قطر دهانه شیپوری متناسب با نوع الیاف و نمره فیتیله قابل تنظیم است)

منبع:

برگرفته از جزوات دکتر سید محمد عترتی و دکتر شیخزاده، دانشگاه صنعتی امیرکبیر